Una farmacéutica japonesa encarga un almacén llave en mano a Mecalux para ampliar su planta de Polonia

Un almacén automático de 32 m de altura para la farmacéutica Takeda

Takeda, una de las empresas farmacéuticas más importantes del mundo, ha confiado en Mecalux para que construya un almacén llave en mano en su nueva planta de producción de Lyszkowice, cerca de la ciudad polaca de Lowicz. La solución adoptada es un almacén autoportante de 32,5 m de altura a temperatura controlada, con capacidad para almacenar más de 6.500 palets y equipado con un sistema de refrigeración y de protección contraincendios mediante inertización (atmósfera con reducción de oxígeno). En el suministro también se ha incluido el sistema de gestión de almacenes Easy WMS de Mecalux, responsable de gestionar todos los procesos propios del centro.

¿Quién es Takeda?

Takeda Pharmaceutical Company Limited, con sede en Osaka (Japón), es una empresa global especializada en la investigación de productos farmacéuticos. A mediados del siglo XX, experimentó una gran expansión que la convirtió en una compañía líder mundial de la industria farmacéutica y la mayor de Japón.

La empresa cuenta con una presencia comercial que abarca más de 70 países, entre los que destacan los de Asia, América del Norte y Europa y los mercados emergentes como Latinoamérica, Rusia y China.

Un almacén autoportante como solución

Cuando Takeda se planteó la ampliación de su centro de producción, tenía muy claro que el almacén debía ser automático, ya que con ello conseguiría un perfecto control de la mercancía almacenada, además de poder alcanzar la máxima altura permitida, dado que el espacio disponible para la construcción del almacén era limitado.

La solución propuesta por Mecalux fue la construcción de un almacén autoportante de 32,5 m de altura ubicado al lado de los edificios de fabricación y de la nave asignada a las precargas para las expediciones. En este tipo de construcción, las propias estanterías conforman la estructura del almacén.

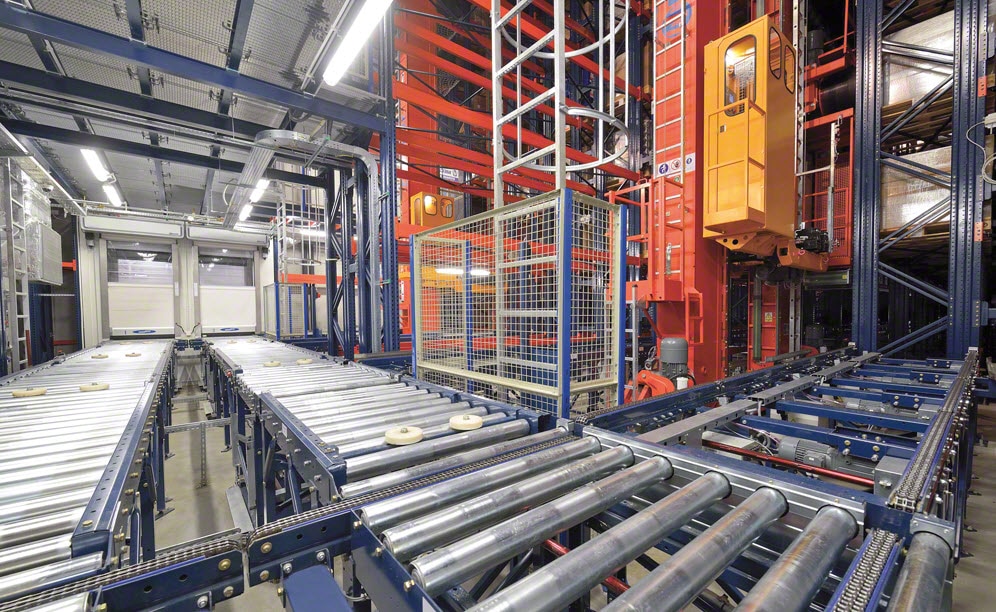

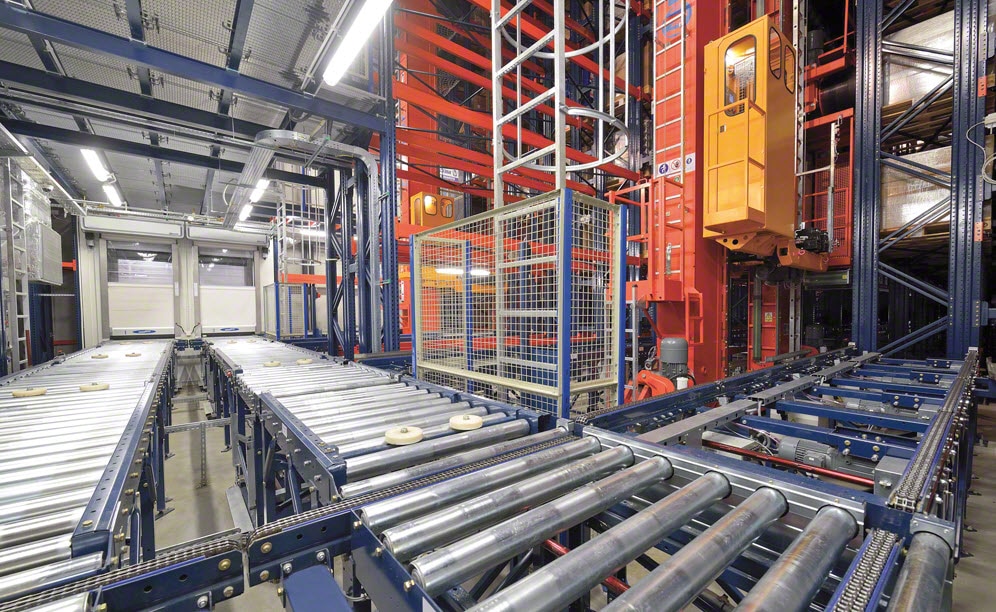

La instalación consta de dos pasillos por los que se mueven de forma independiente dos transelevadores automáticos que manipulan los palets almacenados en estanterías de doble profundidad (dos palets en fondo por cada nivel). Gracias a un óptimo aprovechamiento del espacio, el almacén de Takeda tiene una capacidad de almacenaje de más de 6.500 palets en una superficie de tan solo 950 m2.

El almacén ha sido equipado con un sistema de control de temperatura y humedad de aire (HVAC – Heating Ventilation Air Conditioning) que mantiene la temperatura entre 16 y 24 °C e impide que el nivel de humedad sobrepase el 70%, hecho que podría afectar a las mercancías almacenadas. También se ha empleado un innovador sistema contraincendios (inertización) que reduce la cantidad de oxígeno en la atmósfera al 15% para evitar la formación de llamas.

Los tubos del sistema de control de temperatura y humedad del aire se han instalado en la parte superior, centrados con los pasillos e introducidos en los espacios libres de las cerchas del edificio.

Para el cálculo estructural de un almacén autoportante se tiene en cuenta el propio peso, el de la mercancía almacenada, las fuerzas del viento tanto a presión como a succión en base a la zona donde se construye, el peso de la nieve que indican las normativas, los empujes de los transelevadores y, ya por último, la sismicidad correspondiente al territorio en el que está situado.

Debido a la esbeltez del edificio (14,5 m de ancho y 32,4 m de alto), se ha construido una estructura altamente reforzada a la vez que se ha colocado un gran número de anclajes de grandes dimensiones con el objetivo de absorber al máximo las fuerzas del viento.

Las entradas y las salidas están prácticamente unidas y son de construcción muy simple, aptas para utilizar carretillas convencionales y apiladoras. El transportador de entrada dispone de un puesto de inspección, que garantiza el estado óptimo de todos los palets que se introducen en el almacén automático.

La comunicación con el interior del almacén se realiza mediante un doble circuito de transportadores (entradas y salidas) que pasa a través de puertas con doble cortina vertical. El espacio que hay entre las dos cortinas equivale al que necesita un palet, siendo el sistema el que da la señal de apertura y cierre de forma alterna, limitando la pérdida de la temperatura interior.

Los transelevadores son de tipo bicolumna e incorporan una cabina para el mantenimiento, que está ubicada en la propia cuna de elevación.

Con el fin de evitar perder capacidad, se ha habilitado una plataforma superior destinada a las labores de mantenimiento con acceso seguro a cada pasillo.

Easy WMS

La gestión, sincronización y control de todo el almacén, incluidos los elementos que interactúan con los equipos de manutención, funcionan gracias al sistema de gestión de almacenes de Mecalux Easy WMS.

Las funciones principales de Easy WMS son:

- Recepción y registro de los palets que entran en el almacén.

- Ubicación de los palets en las estanterías en base a algoritmos o reglas parametrizables.

- Gestión de salidas en base a criterios FIFO y de trazabilidad.

- Mediante el módulo de control Galileo, se ejecutan todos los movimientos de los elementos mecánicos y se optimizan los recorridos internos.

- Conexión con el programa de control de las puertas del almacén para que actúen automáticamente.

Además, Easy WMS está en permanente comunicación con el ERP SAP, sistema de gestión principal de Takeda, intercambiando las órdenes y la información imprescindible para su gestión global.

Almacén llave en mano

Takeda quería que todas las fases de desarrollo y construcción del almacén, incluyendo el suministro del software necesario para gestionar correctamente todas las operativas internas, las llevara a cabo una única empresa. Es por eso que Mecalux se encargó de ejecutar de principio a fin una obra llave en mano.

Fases de ejecución del almacén:

- Preparación del suelo mediante pilotaje: debido a la baja capacidad portante del suelo y a las grandes exigencias estáticas se realizó una profunda cimentación sobre pilotes.

- Colocación de la placa de cimentación de hormigón armado: primero se construyó un armado superior e inferior por medio de varillas de acero y, posteriormente, se rellenó el suelo con hormigón.

- Acabado: pulido y endurecimiento de la placa de cimentación con el objetivo de obtener un pavimento que no genere polvo.

- Montaje de las estanterías: en el caso del almacén autoportante las estanterías forman parte de su propia estructura.

- Montaje del revestimiento del almacén: en los almacenes autoportantes las paredes de paneles y el techo tipo sandwich se sujetan directamente a la estructura de las estanterías. En el caso de Takeda y al haber empleado el sistema de inertización, resultó preciso que la cubierta fuera lo más estanca posible.

- Introducción de los equipos de manutención: los transportadores y los transelevadores se montaron dentro del almacén.

- Instalación del sistema de inertización: implantación de un sistema contraincendios que permite inyectar nitrógeno en el interior del almacén para que la concentración de oxígeno quede reducida a menos de 15%.

- Instalación del sistema de climatización HVAC: controla que la temperatura se mantenga entre 16 y 24 ºC.

- Montaje de la instalación eléctrica y del sistema pararrayos.

- Montaje de la instalación de desagüe.

- Construcción de compuertas: separación de la parte del almacén equipada con el sistema de inertización de la nave anexa que trabaja bajo condiciones ambientales normales.

Beneficios para Takeda

- Alta capacidad de almacenaje en un espacio reducido: el almacén autoportante permite ubicar 6.584 palets de 800 x 1.200 mm con un peso de 800 kg en una superficie de 980 m2.

- Seguridad de la mercancía: los productos farmacéuticos almacenados por Takeda están protegidos y aislados gracias a la instalación del almacén automático. Solo las personas autorizadas pueden acceder al almacén.

- Almacén llave en mano: Mecalux se hizo responsable de las fases de desarrollo, la construcción del almacén, el suministro de los sistemas de almacenaje, refrigeración y contraincendios, así como de la implementación del SGA.

- Control total: gracias al SGA de Mecalux Easy WMS, Takeda controla todos los procesos y operativas que se producen dentro del almacén, desde el momento en que el producto sale de las líneas de envasado hasta que es expedido.

| Almacén automático en Lyszkowice, Polonia | |

|---|---|

| Capacidad del almacén: | 6.584 palets |

| Peso máximo del palet: | 800 kg |

| Nº de transelevadores: | 2 |

| Tipo de transelevadores: | bicolumna |

| Tipo de horquilla: | doble profundidad |

| Altura del almacén: | 32,5 m |

Galería

Las entradas y salidas del almacén se realizan mediante un doble circuito de transportadores

Consulte con un experto