Lista de materiales (BOM): el mejor aliado en la cadena de producción

La lista de materiales, o Bill of Materials (BOM) en inglés, es un documento que define todos los elementos indispensables para llevar a cabo un proceso de producción. Por lo general, la lista de materiales interviene en las etapas de diseño, producción y ensamblaje de un producto.

A modo de ejemplo, el Bill of Materials de un fabricante de pan incluye las materias primas como la harina, la levadura o el agua y, al mismo tiempo, la infraestructura precisa para producir el pan, como las máquinas de amasar y los hornos.

En este artículo analizamos la importancia de la lista de materiales en la cadena de producción, cómo se crea y los distintos tipos de BOM que existen.

¿Qué es un Bill of Materials o BOM?

Una lista de materiales, Bill of Materials o BOM, es un listado completo de las materias primas, las piezas y las herramientas necesarias para fabricar un determinado producto. La lista de materiales también debe incluir los componentes y subcomponentes que conforman un producto, así como las cantidades requeridas de cada una de ellos.

Además, la lista de materiales incorpora las instrucciones exactas del proceso de producción y la secuencia de montaje del producto.

No hay que confundir el término BOM (Bill of Materials) con MTO (Material Take Off), aunque en ocasiones se emplean como sinónimos. Un BOM se utiliza para la fabricación de productos, mientras que un MTO es un documento parecido, pero aplicado al sector de la construcción.

En resumen, un BOM es un inventario con todos los elementos imprescindibles para fabricar un producto. Hoy en día, definir detalladamente un BOM es un proceso clave para rebajar costes en las operativas de almacén.

¿Para qué sirve una lista de materiales?

Una lista de materiales pormenorizada y bien planificada repercute positivamente en el correcto abastecimiento de las líneas de producción. Los almacenes deben adaptarse a los exigentes ciclos de producción y, para que toda la cadena de suministro esté coordinada y en sintonía, el primer paso para cualquier fabricante es elaborar una lista de materiales adecuadamente.

Una lista de materiales bien definida ayuda a las empresas a:

- Planificar la compra de materias primas: se determina qué materia prima debe comprarse y en qué cantidad para producir un producto, por lo que se reducen costes al evitar un sobrestock de materia prima.

- Establecer el coste del material: además de la materia prima, hay un coste relacionado con el equipamiento que debe emplearse para manipular esa materia prima, desde simples tijeras o pistolas de pegamento, hasta sofisticadas máquinas de corte.

- Evitar roturas de stock: la planta de producción siempre debe disponer de la materia prima necesaria para fabricar un producto de forma ininterrumpida.

- Detectar y minimizar errores: la lista de materiales define todos y cada uno de los procesos relativos a la fabricación de un producto. Seguir estas instrucciones específicas en cada paso disminuye la probabilidad de equivocarse y resulta más fácil detectar dónde y en qué momento ha habido una incidencia (trazabilidad de producto).

En definitiva, un BOM es el punto de partida para alcanzar una cadena de producción optimizada, sin errores y que trabaje a pleno rendimiento.

Diseño y estructura de una lista de materiales

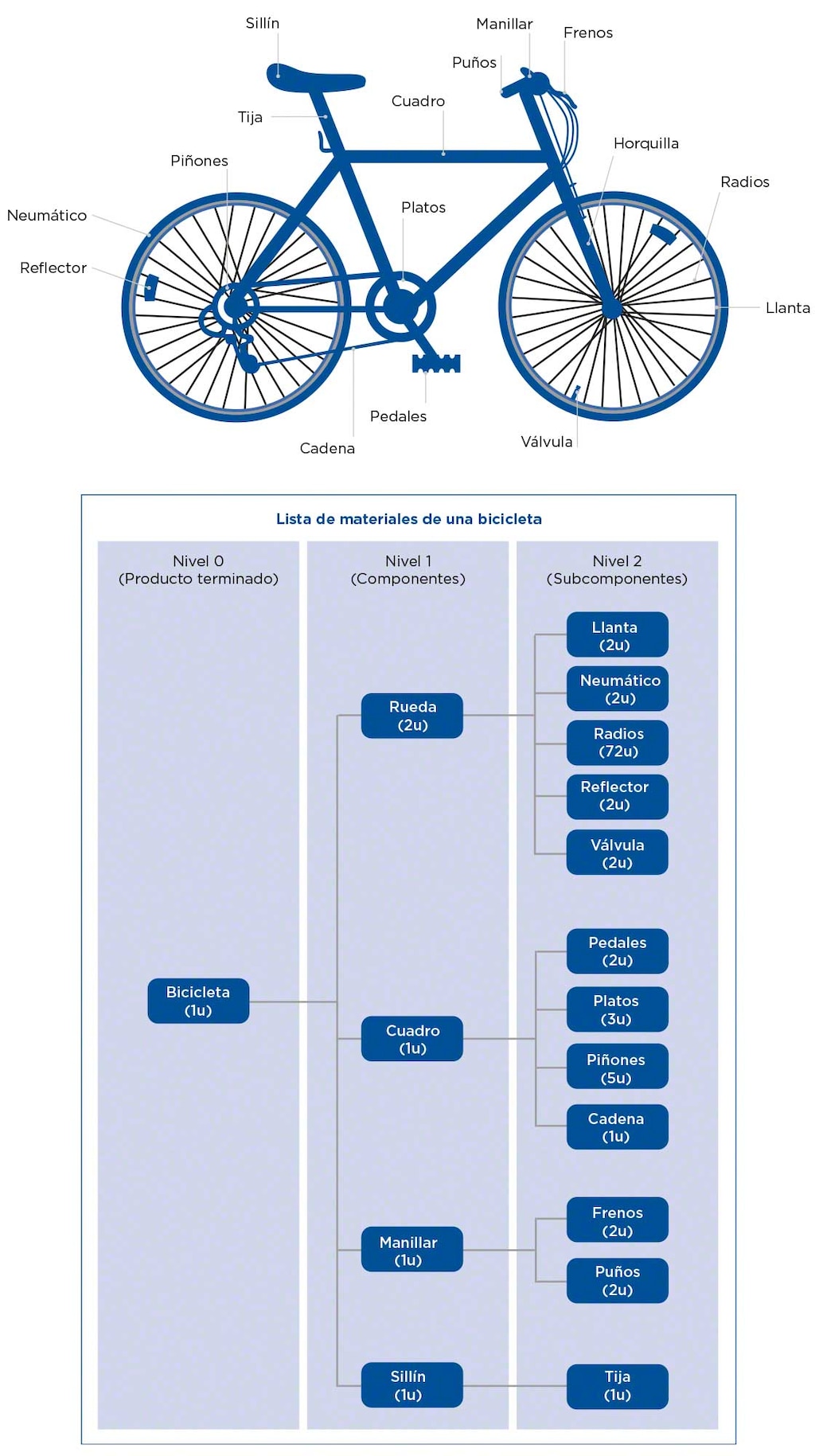

El diseño de un BOM debe ser claro y conciso. Según una estructura jerárquica, se detallan los materiales precisos para la fabricación de un producto, con el nivel más alto mostrando el producto terminado y en los niveles inferiores los componentes y subcomponentes.

Entre los métodos más comunes para representar una lista de materiales, podemos diferenciar dos estructuras de BOM en función de la complejidad del producto y del grado de detalle que se quiera alcanzar:

- Single-level bill of materials: lista de materiales poco específica y destinada a productos sin mucha complejidad. Este BOM muestra los componentes y la correspondiente cantidad requerida de cada uno para fabricar el producto final. Un ejemplo sería la lista de materiales de una mesa, pues se compone únicamente de cuatro patas, una tabla, tornillos y tuercas.

- Multilevel bill of materials: incluye varios niveles, con sus componentes y subcomponentes, así como la relación entre ellos y su cantidad. En suma, es una lista más pormenorizada que refleja todo el material para fabricar un producto. Por ejemplo, en el BOM de una bicicleta. En un primer nivel tenemos cuatro componentes y la cantidad necesaria: caja de cambios (1), ruedas (2), pedales (2) y cuadro (1). La caja de cambios y el cuadro, a su vez, incluyen subcomponentes:

Caja de cambios: piñones (5), platos (3) y cable (2).

◦ Cuadro: freno (2), sillín (1), manillar (1), horquilla (1).

Asimismo, la lista de materiales también se caracteriza por contener cualquier especificación adicional que ayude a entender mejor el proceso de fabricación:

- Nivel: cada material de un BOM tiene asignado un número que corresponde al nivel jerárquico de la lista de materiales. El nivel 0 es el producto final, el 1 los componentes, el 2 los subcomponentes, etc. Indicar el nivel facilita la comprensión de la estructura de la lista.

- Número de identificación: cada material, pieza o componente que aparece en la lista de materiales recibe un número que favorece su identificación de modo fácil y rápido.

- Descripción: la lista incluye una descripción de cada material o componente que ayuda a comprender, identificar y distinguir mejor los elementos que la integran.

- Cantidad: se debe especificar el número de unidades requeridas para cada componente. Es fundamental para asegurar un ritmo de producción ininterrumpido.

- Notas: cualquier información adicional y relevante debe ser introducida en bien de todos los participantes de la lista de materiales.

Tipos de BOM

Existen diferentes tipos de listas de materiales que se han adaptado y personalizado según su finalidad y las necesidades comerciales. Estas son las principales BOM:

- MBOM (Manufacturing Bill Of Materials): la lista de materiales de fabricación (MBOM) contiene información sobre todas las piezas y ensamblajes precisos para construir un producto, así como el material de embalaje para poder enviar el producto terminado al cliente. La información del MBOM se usa para calcular cuándo deben comprarse los materiales y cuándo debe empezar la orden de fabricación. El MBOM contribuye a que el departamento de compras pueda definir una periodicidad en la compra de las piezas y a negociar un mejor precio con los proveedores correspondientes.

- EBOM (Engineering Bill Of Materials): los ingenieros de producto crean esta lista EBOM durante la fase de diseño y, a menudo, se basa en un dibujo CAD (diseño asistido por computadora) o EDA (automatización de diseño electrónico). Hace referencia a cómo el producto terminado ha sido diseñado previamente. Una EBOM rigurosa y exacta es esencial, especialmente para el lanzamiento de un producto nuevo, ya que es el documento que garantiza que los materiales y las piezas estén disponibles cuando se fabrica el artículo. Es habitual tener más de una EBOM para un producto, ya que el diseño se somete a una serie de revisiones.

- SBOM (Service Bill Of Materials): una lista de materiales de servicio (SBOM) es un listado que engloba los pasos de instalación y reparación, así como todos los componentes reparables que un servicio técnico debe tener en cuenta para asegurar el correcto funcionamiento de un producto.

- Sales Bill Of Materials: una receta de materiales de ventas ofrece todos los detalles de un producto terminado antes de su ensamblaje y durante la fase de venta. En este tipo de lista, tanto el producto terminado como los componentes, aparecen como artículos separados en el documento de pedido de ventas.

En realidad, uno puede hacer un BOM para prácticamente cualquier actividad que requiera de diferentes elementos y procesos, desde cocinar un simple plato de paella hasta fabricar un sofisticado avión. Las listas de materiales no son exclusivas ni independientes, es decir, es posible que, para llevar a cabo una actividad, se elabore más de una lista de materiales.

Sistema para BOM: ERP y WMS

El uso del sistema es imprescindible para controlar y monitorizar de manera automática la correcta aplicación de una lista de materiales.

Hace décadas, las listas de materiales, en concreto la MBOM (Manufacturing Bill Of Materials), estaban gestionadas por los sistemas, o lo que es lo mismo, un sistema responsable de planificar y gestionar materiales a fin de controlar el inventario y la producción. Con los años, los sistemas MRP evolucionaron hacia los modernos y más completos ERP (Enterprise Resource Planning) que, incluyen herramientas que controlan los elementos relacionados con la producción de un producto.

De forma paralela y compatible con los ERP, se sitúan los sistemas de gestión de almacenes (WMS). Estos ofrecen herramientas todavía más precisas y sofisiticadas que los ERP para conseguir un mayor rendimiento tanto de la cadena de producción como del almacenaje y abastecimiento de materia prima, productos semielaborados y productos terminados.

Un ejemplo de ello es el módulo SGA para Producción disponible en Easy WMS de Mecalux. Dicho módulo permite una integración total de los procesos de abastecimiento en las líneas de producción con el almacenamiento de producto terminado. Con ello se obtiene una total trazabilidad y gestión del stock, se mejora el tiempo de ciclo en los procesos productivos y se logra una mayor calidad del producto.

BOM: logística y producción unidas

Todos los elementos que intervienen en la cadena de suministro deben estar perfectamente optimizados y coordinados a fin de alcanzar el mejor resultado posible. Por lo que a la cadena de producción y la logística se refiere, es primordial que trabajen de modo sincronizado, pues el rendimiento de uno influye directamente en el del otro.

Para ello, hay que disponer de una lista de materiales detallada, que contenga toda la información relacionada con la fabricación de un producto y que responda a las necesidades de áreas como el departamento de logística o de compras, por ejemplo. Al fin y al cabo, podemos decir que un BOM es la receta de un producto, la etapa inicial y de desarrollo desde la que se definen todos los materiales y elementos que participarán en la fabricación del producto final.

Para asegurar una buena gestión de la lista de materiales, la automatización y el uso del sistema constituyen dos premisas básicas. Así pues, no dudes en contactar con Mecalux para que un equipo de expertos te ayude a mejorar los procesos de tu almacén.